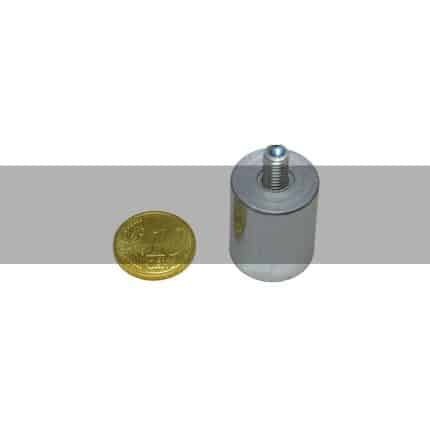

Les aimants ferrite

Accueil » Les aimants ferrite

C’est la deuxième génération d’aimants permanents qui a été industrialisée à partir des années 1960.

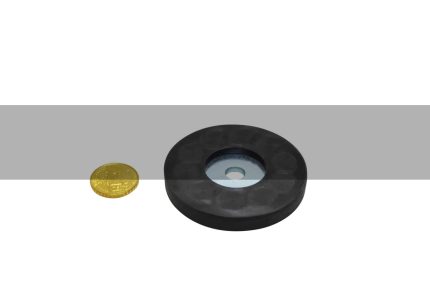

Ils sont radicalement différents des aimants Alnico. En effet ils sont faits à partir de matières premières bon marché : l’oxyde de fer et du baryum ou du strontium. Ces aimants sont fabriqués soit par le procédé de métallurgie des poudres, soit par injection, soit par mélange avec des caoutchoucs.

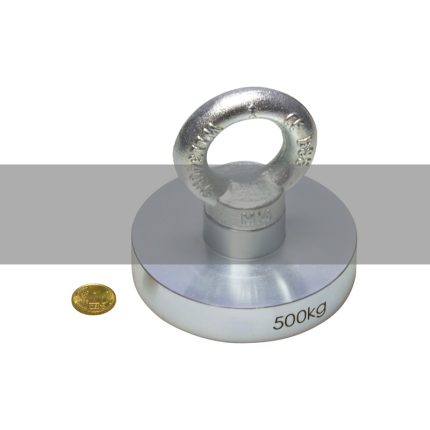

Au niveau magnétique, ces produits ont un champ coercitif d’induction élevé, mais une induction rémanente relativement faible. C’est une gamme de produits bon marché du fait du bas coût de ses matières premières. Le rapport énergie/coût est très bon. Cela fait des aimants ferrite une famille particulièrement adaptée aux grandes séries, comme par exemple les moteurs auxiliaires des voitures (lève vitre, électro ventilateurs…)

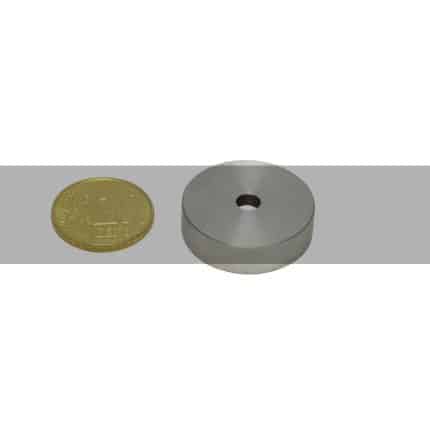

Le procédé de métallurgie des poudres consiste en 3 phases principales :

1/ La compression (sous champ magnétique pour les aimants anisotropes), avec un outillage adapté qui permet d’obtenir une ébauche de la forme finale

2/ Le frittage pour donner ses caractéristiques mécaniques à la pièce.

3 / L’usinage pour resserrer les tolérances dimensionnelles de la pièce en particulier sur l’axe d’anisotropie qui subit des déformations plus importantes au frittage.

4/ Ensuite l’aimant est aimanté, ou non, si l’utilisateur veut l’aimanter après montage dans son circuit. Aimanter un aimant signifie le passer dans un champ magnétique suffisamment intense pour qu’il soit aimanté à saturation. Une fois aimanté, l’aimant produira un champ magnétique permanent.

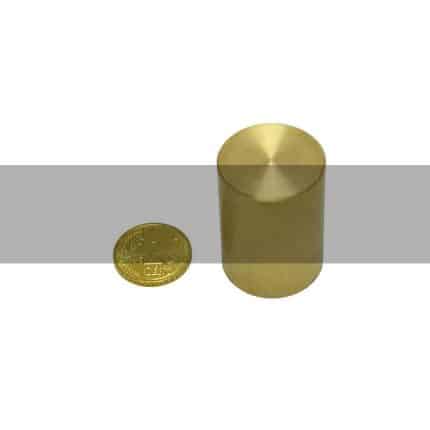

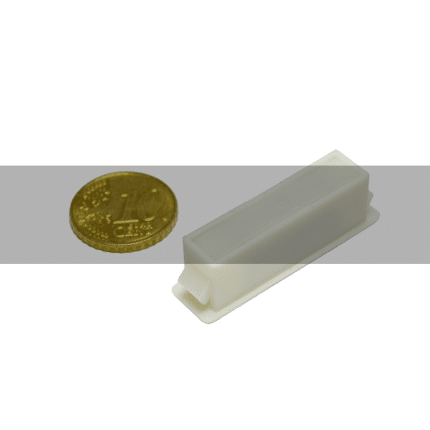

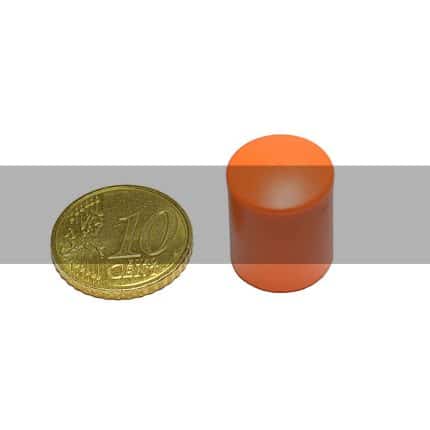

Le procédé d’injection consiste en l’injection de la poudre de ferrite dans une matrice thermoplastique. Cette injection peut se faire sous champ magnétique (nuance anisotrope), ou sans champ magnétique (nuance isotrope). Du fait de la dilution des valeurs magnétiques de la poudre de ferrite dans la matrice thermoplastique, ce procédé donne des valeurs magnétiques plus faibles que les aimants ferrite frittés. Cette gamme présente cependant de nombreux avantages : Elle permet la réalisation de formes complexes, directement, ainsi que des tolérances serrées sans usinage. Cette gamme est très bien adaptée aux grandes séries industrielles.

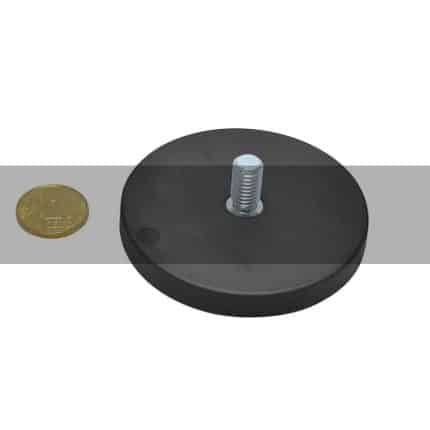

La fabrication d’aimants souples consiste en l’obtention d’un granulat de poudre de ferrite et de caoutchouc par malaxage. Ce granulat est ensuite soit calandré soit extrudé dans une filière.

Le caoutchouc magnétique calandré permet la fabrication de rouleaux pouvant atteindre jusqu’à 1 mètre de large avec des épaisseurs de 0.5 mm à 9 mm. Les valeurs magnétiques sont elles aussi diminuée à cause du caoutchouc. Mais le produit présente des avantages importants : Il est souple, peut avoir des surfaces importantes, peut se découper très facilement avec un massicot voire des ciseaux.

Le caoutchouc magnétique extrudé, a les mêmes caractéristiques que le calandré, mais la filière permet d’obtenir directement la forme voulue, et d’avoir des formes en creux ou en relief grâce à la filière.

Pour toute demande spécifique nous consulter.